Výroba ocelových konstrukcí

Vyrábíme ocelové konstrukce až do třídy provedení EXC3 dle ČSN EN 1090.

Konstrukce dodáváme nejen na český trh, ale také do zahraničí. Naše dlouholeté zkušenosti a výrobní kapacity nám umožňují vyrábět rozměrné a technicky náročné konstrukce respektující zadání zákazníka.

Pravidelně úspěšně procházíme dodavatelskými audity společností jako jsou Metrostav či Österreichische Bundesbahnen.

Dodáváme konstrukční celky pro:

stavebnictví

- ocelové haly

- protihlukové stěny

- jeřábové dráhy

- příhradové nosníky

- nosné a obslužné plošiny

strojírenství

- licí formy na beton

- rámy výrobních strojů

- pásové dopravníky

- technologické nádrže

energetiku

- sloupy VN a VVN

- břevna rozvoden

- stožáry rozvoden

Přednosti konstrukcí Abadia

Kontrola kvality

Díky našim zkušenostem s projekty ve strojírenství a technologickém průmyslu dodáváme svařované konstrukce a finální produkty v souladu s požadovanými výrobními tolerancemi. Provádíme vizuální, penetrační, magneticko-práškové, ultrazvukové a rentgenové testy.

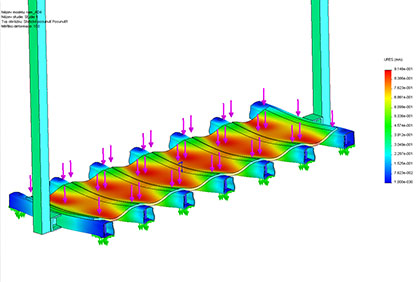

Návrh ocelových konstrukcí

Disponujeme certifikovaným projekčním a návrhovým procesem ocelových konstrukcí, díky kterému můžeme dodávat jak výrobní dokumentaci, tak výrobu. Naši statici zpracovávají dokumentaci s využitím 3D modelování.

Prostor pro velké projekty

Naše výrobní zařízení zahrnují dvě haly o celkové ploše přes 4 000 m². Hlavní výrobní hala je vybavena mostovými jeřáby s nosností 6,3 a 5 tun. Maximální velikost jednoho svařence je 20 m na délku a 6 m na výšku. Výrobní kapacita těžkých ocelových konstrukcí je až 100 tun měsíčně.

Proces výroby ocelových konstrukcí

Příprava materiálu

Povrch uhlíkových ocelí je před zpracováním tryskán v moderním průběžném tryskacím zařízení. Poté je materiál dělen na dvou řezacích centrech s maximálním průměrem řezaného materiálu 600 mm. Příprava pokračuje na ohraňovacích a děrovacích strojích.

Průběžné tryskací zařízení v Abadia

Plazmové pálicí centrum v Abadia

Výplaky z plechu

Složité tvary jsou zhotoveny na našem plazmovém pálicím centru se zdrojem Hypertherm. Jsme schopni vypálit uhlíkovou ocel do tloušťky 34 mm a nerez do 18 mm. Větší tloušťky řešíme kooperačně s osvědčenými partnery.

Svařování materiálu

Svařování je zajištěné svářečským personálem certifikovaným podle ČSN EN ISO 9606-1. Proces svařování je certifikován dle ČSN EN ISO 3834-2 a je dozorován interním svářečským inženýrem. Svařování probíhá dle schválených WPQR resp. WPS pro metody 131, 135, 141 a 111 pro uhlíkové i nerezové oceli.

Svařování uhlíkové oceli v Abadia

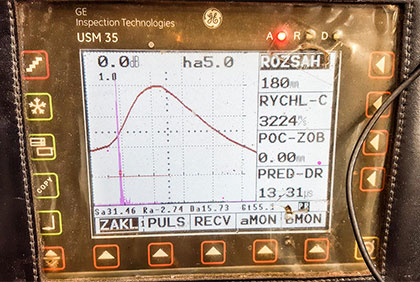

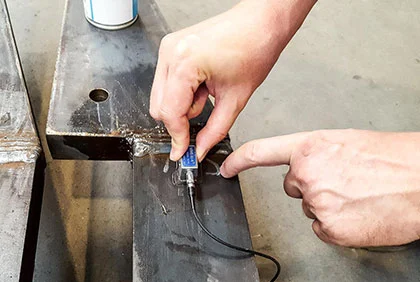

Provádění ultrazvukové zkoušky v Abadia

Kontroly a zkoušky

Abadia má zavedený certifikovaný systém kontroly a zkoušek, který je dozorovaný interním manažerem kvality s oprávněním dle ČSN EN ISO 9712.

Zkoušky kvality probíhají podle schváleného kontrolního plánu a zahrnují rozměrové zkoušky v různých stupních výroby, vizuální a penetrační zkoušky svarů. Kde je to nezbytné, jsou doplněny ultrazvukovými zkouškami, zkouškou magnetické práškové metody nebo rentgenovými zkouškami.

Povrchové úpravy

Výrobky jsou ošetřovány rozličnými povrchovými úpravami. V naší společnosti máme vlastní "mokrou" lakovnu. Velká část produkce je žárově zinkována. Tento proces je zajišťován naším dlouhodobým partnerem, společností Wiegel. Mezi další možnosti povrchových úprav patří metalizace či práškové lakování.

Žárové zinkování ve společnosti Wiegel

Jeřáb o vysoké nosnosti v Abadia

Doprava k zákazníkovi

Naše výrobky jsou dodávány doslova do celého světa. Vlastníme dvě nákladní vozidla s nosností do 7,5 tuny a spolu s našimi partnery dokážeme zajistit dopravu přesahující tuto hranici. Pro dodávku výrobků na jiné kontinenty využíváme námořní kontejnerovou dopravu.

Rozdíl mezi EXC2 a EXC3

EN 1090 je evropská norma týkající se výroby a kontroly ocelových a hliníkových konstrukcí. Tato norma je rozdělena do tří částí: EN 1090-1 (požadavky na hodnocení shody), EN 1090-2 (technické požadavky na ocelové konstrukce) a EN 1090-3 (technické požadavky na hliníkové konstrukce). V EN 1090-2 a EN 1090-3 jsou konstrukce rozděleny do čtyř tříd provedení (EXC): EXC1, EXC2, EXC3 a EXC4. Tyto třídy reflektují složitost, rozměry a zátěž konstrukce, stejně jako úroveň kontroly kvality a dozoru výroby.

Rozdíly mezi EXC2 a EXC3 jsou následující:

- Složitost a použití konstrukce: EXC2 zahrnuje konstrukce s mírným rizikem a střední úrovní složitosti, jako jsou bytové a komerční budovy, průmyslové objekty a mosty pro pěší. EXC3 se týká konstrukcí s vyšší úrovní složitosti a vyšším rizikem, jako jsou mosty, věže, stožáry a další konstrukce s vysokou zátěží nebo speciálními požadavky na stabilitu.

- Zodpovědnost za projekt: EXC2 vyžaduje, aby byl projekt prováděn pod dohledem zodpovědného inženýra s přiměřenou úrovní zkušeností a odbornosti. Pro EXC3 je nutné, aby byl projekt prováděn pod dohledem zkušeného inženýra se specializací v oblasti konstrukce, který má hluboké znalosti a zkušenosti s konstrukčními požadavky a prováděcími metodami.

- Kontrola kvality a dozor: EXC3 vyžaduje vyšší úroveň kontroly kvality a dozoru během výroby než EXC2. To zahrnuje více inspekcí, testů a ověřování shody s požadavky na svařování, montáž, povrchovou úpravu a další aspekty výroby konstrukce.

- Svařování a svařovací personál: Pro EXC3 jsou požadavky na svařování a kvalifikaci svařovacího personálu přísnější než pro EXC2. Napřííklad svařovací postupy musí být pečlivěji zdokumentovány a schváleny, a svařovací personál musí mít vyšší úroveň kvalifikace a zkušeností. Pro EXC3 jsou také častěji požadovány dodatečné zkoušky svařenců a zkoušky svařovacích postupů, aby byla zajištěna kvalita a pevnost svarů.

- Kontrola dokumentace: EXC3 vyžaduje podrobnější a rozsáhlejší kontrolu dokumentace ve srovnání s EXC2. To zahrnuje kontrolu výkresů, výpočtů, specifikací materiálů, svařovacích postupů, záznamů o inspekcích a testech a dalších relevantních informací. Cílem je zajistit, že konstrukce splňuje všechny požadavky na bezpečnost, stabilitu a trvanlivost.

- Certifikace a akreditace: Pro výrobce konstrukcí EXC3 je nutné získat vyšší úroveň certifikace a akreditace v souladu s normou EN 1090. To může zahrnovat získání certifikátu pro systém řízení kvality (např. ISO 9001) a pravidelné auditování a hodnocení shody prováděných nezávislými kontrolními orgány.

- Dodatečné požadavky na materiály: Pro konstrukce třídy EXC3 mohou být požadovány dodatečné zkoušky a kontrola materiálů, jako jsou ultrazvukové testy nebo rentgenové zkoušky, aby byla zajištěna kvalita a trvanlivost použitých materiálů.

Vzhledem k vyšším požadavkům na kontrolu kvality, dozor, svařování, dokumentaci a certifikaci je výroba a realizace konstrukcí třídy EXC3 náročnější a často dražší než v případě konstrukcí třídy EXC2. Nicméně tyto zvýšené požadavky mají za cíl zajistit vyšší úroveň bezpečnosti a spolehlivosti konstrukcí, které jsou kritické pro jejich dlouhodobou stabilitu a životnost.

Pokud Vás naše služby zaujaly, tak nás neváhejte kontaktovat.

Zkušenosti našich klientů

Specializovaný web pro balkony a lodžie

Všechny informace o našem výrobním programu závěsných balkonů a lodžií naleznete na specializovaném webu balkony-a-lodzie.cz.

Rychlý kontakt

-

Slapy u Tábora 144

391 76 Slapy - Tel: +420 383 835 197

-

Email:

Obecné: info@abadia.cz

Poptávky: obchod@abadia.cz - IČO 26092719

- DIČ CZ26092719

Věnujete se profesně ocelovým konstrukcím?